Uszczelnienia gumowe do kolejnictwa: jak zmniejszyć awarie i koszty?

Coraz więcej operatorów taboru pyta, jak ograniczyć przestoje bez rozbudowanych inwestycji. Często winna jest drobna nieszczelność, która podnosi zużycie energii, przyspiesza korozję i przeciąża mechanizmy drzwi. Uszczelnienia gumowe do kolejnictwa to niewielki koszt w porównaniu z zatrzymaniem składu, a ich właściwy dobór realnie zmniejsza liczbę awarii.

W tym artykule dowiesz się, jak dobrać materiał, profil i montaż uszczelek. Pokażemy też, jak planować inspekcje i modernizacje zgodnie z wymaganiami kolejowymi, w tym PN-EN 45545-2 i UIC 564-2.

Jak uszczelnienia gumowe do kolejnictwa zmniejszają awarie?

Zapobiegają wnikaniu wody, kurzu i olejów oraz utrzymują ciśnienie w układach, co stabilizuje pracę systemów i zmniejsza obciążenia mechanizmów.

Dobrze dobrane uszczelnienia ograniczają zużycie sprężonego powietrza, co obniża liczbę startów sprężarki i zużycie energii. Chronią wiązki i elektronikę przed wilgocią. Zmniejszają tarcie w drzwiach i oknach, więc siłowniki pracują lżej i dłużej. W elementach krytycznych, jak zawory rozrządowe i maszynisty, właściwe uszczelnienie stabilizuje parametry, co zwiększa niezawodność układów hamulcowych. W efekcie rośnie dostępność taboru, a przeglądy są krótsze.

Które materiały gumowe najlepiej znoszą warunki kolejowe?

Materiał dobiera się do środowiska pracy i wymagań przeciwpożarowych, najczęściej sprawdzają się mieszanki EPDM, NBR lub HNBR, VMQ oraz FKM.

EPDM dobrze znosi warunki zewnętrzne, promieniowanie UV, ozon i wodę. To częsty wybór do drzwi, okien i dachów. NBR jest odporny na oleje i paliwa, więc sprawdza się w układach pneumatycznych i w pobliżu mediów olejowych. HNBR podnosi odporność na temperaturę i obciążenia dynamiczne, co jest ważne przy wibracjach. VMQ, czyli silikon, ma szeroki zakres temperatur i dobrze starzeje się cieplnie, używa się go w profilach wytłaczanych do taboru. FKM zapewnia odporność na paliwa i wysoką temperaturę w miejscach o podwyższonym obciążeniu chemicznym. Zawsze warto potwierdzić zgodność z wymaganiami pożarowymi dla konkretnej strefy pojazdu.

Jak normy PN EN 45545-2 i UIC 564-2 wpływają na wybór uszczelek?

Normy określają kryteria palności, dymienia i toksyczności, więc zawężają listę dopuszczalnych mieszanek i konstrukcji.

PN-EN 45545-2 definiuje badania i poziomy wymagań zależnie od lokalizacji materiału w pojeździe. Przy wyborze uszczelnień wymagane są raporty z badań palności, dymu i toksyczności oraz jednoznaczna identyfikacja mieszanki. UIC 564-2 bywa wymagana w projektach międzynarodowych. Zgodność wpływa na materiał, grubość, kolor i ewentualne dodatki uniepalniające. Brak kompletnych dokumentów wstrzymuje certyfikację, dlatego już na etapie doboru warto zaplanować ścieżkę zgodności i śledzenie partii.

Jak kształt i profil uszczelki wpływają na koszty eksploatacji?

Profil decyduje o sile domyku, tarciu i trwałości, co przekłada się na energię, hałas i częstotliwość wymian.

Uszczelki komorowe i gąbczaste zmniejszają siłę domykania drzwi, chroniąc napędy i rolki. Lite uszczelki lepiej znoszą ścieranie w ruchu suwowym. Ważna jest odporność na trwałe odkształcenie po ściskaniu, bo spłaszczona uszczelka traci szczelność i zwiększa obciążenia. Powłoki ślizgowe i flok ograniczają tarcie oraz skrzypienie. Koekstruzja, czyli połączenie miękkiej części uszczelniającej z twardszą stopką montażową, stabilizuje pozycję w rowku. Standaryzacja przekrojów w taborze ułatwia gospodarkę częściami i skraca postoje.

Jak montaż i smarowanie przedłużają żywotność uszczelek?

Czyste gniazdo, właściwe łączenie i kompatybilny smar znacząco redukują zużycie i ryzyko nieszczelności.

Podłoże powinno być gładkie i odtłuszczone, a ostre krawędzie sfazowane. Cięcie i łączenie wykonuje się zgodnie z zaleceniami profilu, z użyciem primerów lub klejów do elastomerów albo poprzez wulkanizację. Nadmierne rozciąganie podczas montażu skraca żywotność. Smarowanie cienką warstwą środka zgodnego z materiałem redukuje tarcie. Dla EPDM unika się preparatów ropopochodnych, które mogą powodować pęcznienie. W miejscach ruchu suwowego warto rozważyć środki na bazie PTFE lub dedykowane smary do uszczelek.

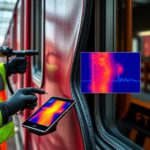

Jak wykrywać zużycie uszczelek, zanim doprowadzi do awarii?

Najprościej śledzić zmianę kształtu, twardość i szczelność, a także parametry pracy systemów.

Oznaki zużycia to spękania ozonowe, spłaszczenie przekroju, utrata elastyczności i ślady przecieków. W drzwiach alarmem jest wzrost czasu i siły domyku lub głośniejsza praca. W pneumatyce sygnałem bywa częstsze załączanie sprężarki. Warto stosować proste testy szczelności powietrzem lub pianą oraz kontrolę szczelin szczelinomierzem. Termowizja i wilgotnościomierze pomagają wykrywać zawilgocenia w strefach zabudowanych. Próbki referencyjne i karty zużycia ułatwiają porównanie między przeglądami.

Jak plan inspekcji i wymiany optymalizuje koszty utrzymania?

Najlepsze efekty daje połączenie przeglądów opartych na stanie z planowymi wymianami grupowymi w oknach serwisowych.

Zmapuj krytyczne lokalizacje uszczelek i przypisz im częstotliwość kontroli. Grupuj wymiany na całym pojeździe lub serii, aby skrócić czasy postoju i uprościć logistykę. Standaryzuj przekroje oraz twardości, by zmniejszyć liczbę pozycji magazynowych. Zadbaj o właściwe składowanie uszczelek z dala od światła, ozonu i źródeł ciepła. Dokumentuj partie i terminy, aby śledzić efekty modernizacji i usuwać przyczyny nawracających awarii.

Na co zwrócić uwagę przed modernizacją systemu uszczelnień?

Najpierw określ cele, środowisko pracy i interfejsy, a potem zweryfikuj zgodność z normami i przygotuj plan testów.

Zbierz wymiary gniazd, siły domyku oraz wymagania dotyczące szczelności i akustyki. Określ temperatury, ekspozycję na UV, wodę, środki czyszczące i oleje. Dobierz twardość, gęstość i konstrukcję profilu do obciążeń. Zamów serie prototypowe i wykonaj testy cykli, tarcia i starzenia. Przygotuj dokumentację zgodności z PN-EN 45545-2 i wymaganiami projektowymi. Jeśli potrzebne są elementy formowane lub profile wytłaczane na zamówienie, zaplanuj narzędzia oraz kontrolę jakości i identyfikowalność partii.

Dobrze dobrane i serwisowane uszczelnienia gumowe do kolejnictwa ograniczają przecieki, zmniejszają obciążenia napędów i stabilizują pracę układów. To szybka droga do mniejszej liczby awarii i niższych kosztów utrzymania taboru w perspektywie lat.

Zamów audyt uszczelnień i dobór materiału zgodny z PN-EN 45545-2, aby ograniczyć przestoje i koszty eksploatacji taboru.

Zamów audyt uszczelek zgodny z PN‑EN 45545‑2 i sprawdź, jak zmniejszyć liczbę awarii, skrócić przeglądy i obniżyć zużycie sprężonego powietrza oraz koszty utrzymania taboru: https://argis.com.pl/uszczelki-do-pojazdow-szynowych/.