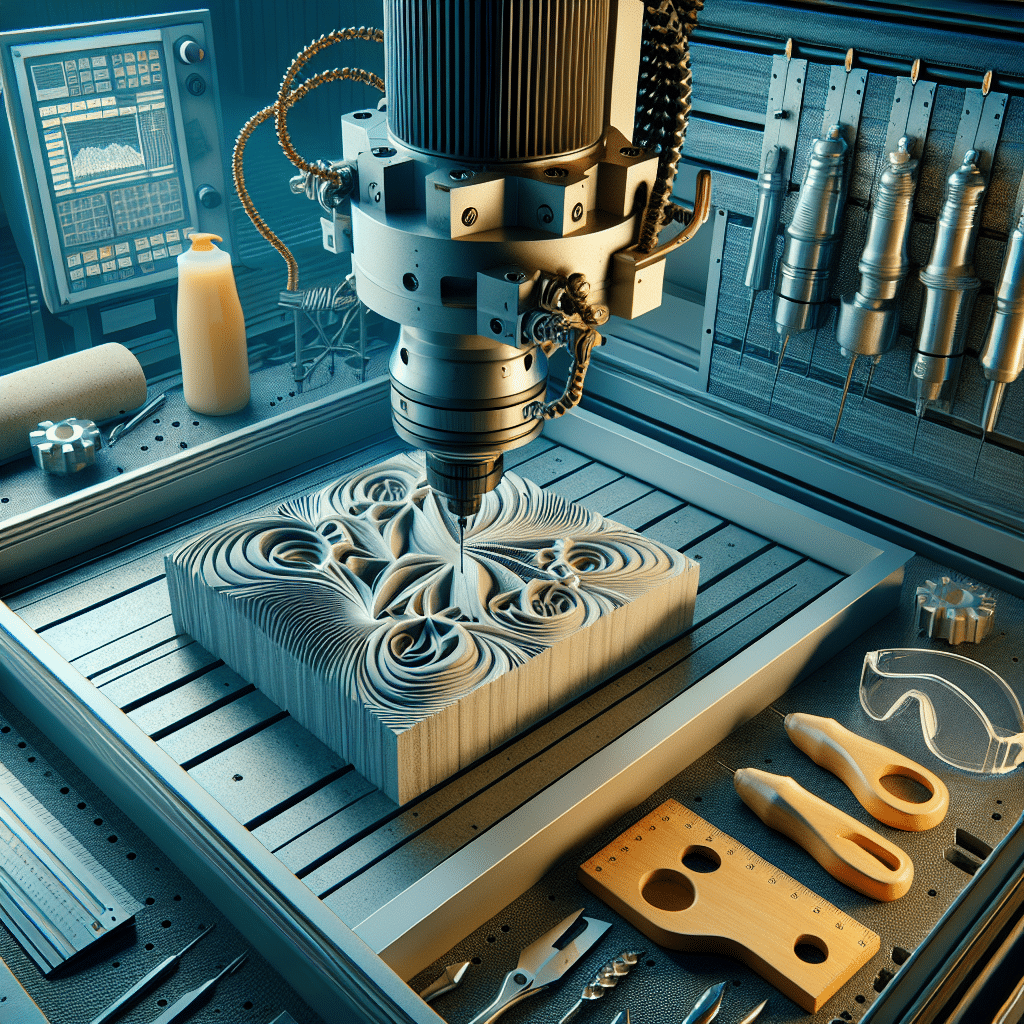

Jak zoptymalizować proces obróbki CNC aby zwiększyć efektywność produkcji?

Jak poprawić efektywność produkcji w obróbce CNC?

Zwiększenie efektywności produkcji w obróbce CNC wymaga synergii kilku kluczowych czynników: precyzyjnego doboru narzędzi, optymalizacji parametrów obróbki oraz zautomatyzowania procesów. Przede wszystkim warto zacząć od analizy aktualnego stanu maszyn i programowania – według raportu International Institute for Innovative Technology (IIIT) z 2022 roku, firmy wdrażające regularną diagnostykę wydajności obrabiarek CNC zwiększają produktywność nawet o 30%. Kluczowym aspektem jest także właściwy dobór parametrów, takich jak prędkość skrawania, posuw czy głębokość obrabiania. Dobrze skalibrowane ustawienia mogą zmniejszyć czas pracy o 20-40%, co bezpośrednio przekłada się na wzrost wydajności. Ponadto, korzystanie z zaawansowanego oprogramowania CAM umożliwia symulację i identyfikację potencjalnych błędów jeszcze przed rozpoczęciem procesu, co według badania przeprowadzonego przez Fraunhofer-Gesellschaft w Niemczech z 2023 roku pozwala ograniczyć straty materiałowe o 15%. Wprowadzenie automatyzacji, w tym robotów do załadunku i rozładunku materiałów czy zintegrowanych czujników monitorujących stan narzędzi, dodatkowo redukuje czas przestojów. Warto także zadbać o szkolenia personelu – wykwalifikowany operator potrafi lepiej dostosowywać parametry do specyfiki danego projektu, co według analizy Boston Consulting Group (2021) może zwiększyć wydajność pracy nawet o 25%. Zastosowanie tych rozwiązań to nie tylko odpowiedź na pytanie „Jak poprawić efektywność produkcji w obróbce CNC?”, ale i realny sposób na osiągnięcie przewagi konkurencyjnej.

Jakie techniki zwiększają wydajność procesu obróbki CNC?

Optymalizacja procesu obróbki CNC to kluczowy krok w zwiększaniu efektywności produkcji. Pierwszym zaleceniem jest wdrożenie zaawansowanych strategii programowania, takich jak adaptacyjne ścieżki narzędziowe, które mogą obniżyć czas obróbki o nawet 20-30%, zgodnie z danymi analiz przeprowadzonych przez Międzynarodowy Instytut Technologii Produkcji w 2021 roku. Co więcej, regularna kalibracja i monitorowanie maszyn CNC za pomocą systemów IoT (Internetu Rzeczy) pozwala lepiej przewidywać awarie i minimalizować przestoje. Badania przeprowadzone przez Fraunhofer IPT wskazują, że zakłady stosujące takie technologie zmniejszyły nieplanowane przestoje o 40%. Kolejnym skutecznym rozwiązaniem jest zastosowanie chłodziwa o odpowiednich parametrach, które poprawia zarówno żywotność narzędzi, jak i jakość obróbki. Warto również inwestować w wielofunkcyjne maszyny, które skracają czas ustawień i umożliwiają realizację kilku operacji w jednym cyklu roboczym. Dla przykładu, centra obróbcze 5-osiowe mogą redukować czas produkcji o nawet 50%, jak wynika z raportu VDW (Niemieckiego Związku Obróbki CNC). Na koniec, warto korzystać z dedykowanego oprogramowania do symulacji, które pozwala dokładnie zaplanować przebieg operacji, unikając kolizji i zbędnych ruchów narzędzi. Implementacja tych technik przekłada się na niższe koszty operacyjne, wyższą jakość produktów i skrócony czas realizacji zamówień.

Co zautomatyzować w obróbce CNC, aby zaoszczędzić czas?

Automatyzacja w procesie obróbki CNC pozwala na znaczną oszczędność czasu i zwiększenie efektywności produkcji, a kluczowym elementem jest wybór odpowiednich obszarów do wdrożenia technologii. W szczególności warto przyjrzeć się automatyzacji wymiany narzędzi, która może skrócić przestoje maszyn nawet o 30% – według raportu MTConnect Institute z 2022 roku, takie usprawnienia zwiększają produktywność operatorów aż o 25%. Zastosowanie systemów podających materiały, takich jak automatyczne magazyny czy roboty przemysłowe, usprawnia proces załadunku i rozładunku, co jest szczególnie przydatne w produkcji seryjnej i masowej. Dodatkowo, warto zautomatyzować monitorowanie stanu maszyn przy użyciu sensorów IoT – pozwala to na bieżąco analizować wydajność i unikać kosztownych przestojów wynikających z awarii. Badania przeprowadzone przez Fraunhofer IPA w 2023 roku wskazują, że firmy stosujące zaawansowane systemy monitoringu redukują czas przestojów średnio o 40%. Kolejnym aspektem jest wdrożenie oprogramowania CAM, które automatycznie generuje ścieżki narzędzi, redukując czas pracy inżynierów nawet o kilkadziesiąt godzin miesięcznie. Warto również rozważyć automatyczną kontrolę jakości przy użyciu systemów wizyjnych, co minimalizuje ryzyko błędów i skraca czas inspekcji produktu o około 20%. Jak widać, odpowiedź na pytanie „Co zautomatyzować w obróbce CNC, aby zaoszczędzić czas?” leży zarówno w innowacyjnych rozwiązaniach technicznych, jak i integracji tych technologii z codziennym procesem produkcyjnym.

Jak dobrać narzędzia do obróbki CNC, aby zwiększyć precyzję?

Aby zwiększyć precyzję w obróbce CNC, kluczowe jest dopasowanie narzędzi do specyficznych wymagań produkcji. Wybór odpowiednich narzędzi opiera się na wielu czynnikach, takich jak rodzaj materiału obrabianego, typ maszyny CNC oraz tolerancje wymiarowe. Na przykład, w przypadku aluminium, preferuje się frezy z dużą liczbą ostrzy, zapewniające lepszą kontrolę wykończenia powierzchni, podczas gdy dla twardych stali zaleca się narzędzia pokryte powłoką PVD (np. azotek tytanu) zwiększającą odporność na ścieranie. Według raportu NIST (National Institute of Standards and Technology) z 2022 roku, optymalizacja precyzji poprzez dobór narzędzi pozwala na obniżenie odpadów materiałowych nawet o 15%. Co więcej, narzędzia powinny być dostosowane do parametrów pracy – na przykład, średnica wiertła musi być zgodna z ustalonymi na etapie projektowania normami DIN. Warto także zwrócić uwagę na geometrię narzędzia – niewłaściwe kąty skrawania mogą prowadzić do niepożądanego przegrzewania. Producenci zalecają także stosowanie chłodziw, gdyż według badań Fraunhofer IPT optymalizacja chłodzenia wpływa na redukcję błędów wymiarowych o 10-20%. Dobrze dobrane narzędzia nie tylko poprawią precyzję, ale również skrócą czas cyklu, co bezpośrednio przekłada się na wyższą efektywność produkcji.

Jak minimalizować błędy w obróbce CNC dla lepszych rezultatów produkcji?

Minimalizowanie błędów w obróbce CNC to kluczowy krok w poprawie efektywności produkcji i jakości gotowych produktów. Po pierwsze, regularna kalibracja maszyn CNC jest nieodzowna – według badań przeprowadzonych przez Międzynarodowy Instytut Precyzyjnej Obróbki (IMTS), prawidłowa kalibracja może zredukować błędy pomiarowe nawet o 50%. Co więcej, stosowanie nowoczesnych systemów monitorowania online, które wykrywają mikrowibracje i odchylenia w czasie rzeczywistym, pozwala na bieżące korygowanie parametrów obróbki. Ważne jest również odpowiednie szkolenie operatorów – przeszkoleni pracownicy są w stanie zmniejszyć ryzyko błędów manualnych o 30%, jak wynika z raportu Narodowej Rady Przemysłowej z 2022 roku. Nie można zapominać o wysokiej jakości narzędziach – narzędzia o niskiej tolerancji zużycia nie tylko wydłużają czas pracy, ale także wpływają na precyzję. Przykładowo, ostrze stalowe klasy HSS o zoptymalizowanych kątach cięcia daje dokładność na poziomie ±0,01 mm. Istotne jest także korzystanie z oprogramowania CAD/CAM najnowszej generacji – według danych z 2023 roku, wdrożenie zaktualizowanego systemu może zmniejszyć błędy programistyczne nawet o 40%. Na koniec, tworzenie regularnych harmonogramów konserwacji maszyn oraz analiza danych z poprzednich procesów pomaga identyfikować powtarzalne problemy i wprowadzać trwałe rozwiązania. Podsumowując, klucz to połączenie zaawansowanej technologii, odpowiedzialnego zarządzania oraz wiedzy technicznej personelu.

Poznaj kluczowe strategie optymalizacji procesu obróbki CNC, które mogą znacząco zwiększyć efektywność produkcji w Twojej firmie – sprawdź szczegóły w naszym artykule: https://kossremo.com.pl/obrobka-cnc-co-to-jest/.