Jak wybrać między chromowaniem a niklowaniem: kluczowe różnice i zastosowania w przemyśle i rzemiośle?

Jak wybrać między chromowaniem a niklowaniem: kluczowe różnice i zastosowania w przemyśle i rzemiośle?

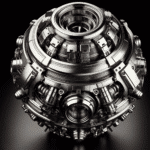

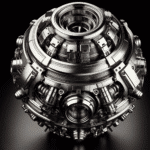

Decyzja między chromowaniem a niklowaniem zależy od zastosowania technicznego, estetyki oraz wymagań eksploatacyjnych. Chromowanie, znane z wyjątkowej twardości i odporności na ścieranie, jest często preferowane w przemyśle motoryzacyjnym i maszynowym, gdzie trwałość powierzchni ma kluczowe znaczenie. Z kolei niklowanie, dzięki lepszej ochronie przed korozją, szeroko stosowane jest w armaturze, elektronice czy elementach dekoracyjnych. Według badania Stowarzyszenia Galwanotechników (2022), ponad 60% wyrobów niklowanych znajduje zastosowanie w urządzeniach domowych, natomiast chromowanie stanowi niezbędny etap w produkcji narzędzi przemysłowych. Co więcej, procesy te różnią się pod względem kompatybilności z materiałami – chromowanie sprawdzi się idealnie na stali, podczas gdy niklowanie jest efektywniejsze na stopach miedzi czy aluminium. Warto też pamiętać o aspekcie środowiskowym – przepisy Unii Europejskiej z 2023 roku wprowadziły bardziej rygorystyczne normy dotyczące emisji związanych z procesami galwanicznymi, co może wpływać na wybór między tymi technologiami. Jeśli więc szukasz rozwiązania wytrzymałego i odpornego na uszkodzenia mechaniczne, chromowanie będzie lepszym wyborem, ale jeśli kluczowa jest odporność na korozję i estetyka, niklowanie okaże się bardziej odpowiednie.

Kluczowe różnice między chromowaniem a niklowaniem

Chromowanie i niklowanie to dwie popularne techniki galwaniczne, szeroko stosowane w przemyśle i rzemiośle, jednak różnią się zarówno pod względem właściwości końcowych, jak i zastosowań. Najważniejsze różnice między nimi obejmują wygląd, trwałość, odporność na korozję oraz stopień ochrony powierzchni. Chromowanie często wybiera się ze względu na charakterystyczny, lustrzany połysk, podczas gdy niklowanie oferuje bardziej stonowany, satynowy wygląd. Co więcej, chromowanie charakteryzuje się wyższą twardością (zwykle 800–1000 HV), co czyni je idealnym rozwiązaniem w przypadku elementów narażonych na intensywny nacisk czy ścieranie, takich jak wały czy tłoczyska (źródło: Instytut Galwanotechniki, 2022).

Niklowanie, z kolei, zapewnia lepsze właściwości ochronne przed korozją, szczególnie w środowiskach wilgotnych lub chemicznie agresywnych. Badania opublikowane przez American Electroplaters and Surface Finishers Society w 2023 roku wykazały, że powłoki niklowe mogą wydłużyć żywotność metalu nawet o 75%. Co istotne, w praktyce przemysłowej niklowanie wykorzystuje się także jako warstwę bazową przed chromowaniem, co łączy zalety obu technologii – gładką powierzchnię niklu i trwałość chromu. Przykłady z życia codziennego? Chromowanie sprawdzi się w branży motoryzacyjnej przy zdobieniach felg czy zderzaków, natomiast niklowanie często widzimy w elementach armatury łazienkowej, takich jak baterie czy uchwyty.

Kluczowe różnice mają również znaczenie w aspekcie ekologicznym. Proces niklowania jest bardziej przyjazny środowisku, ponieważ wymaga mniej toksycznych substancji, co potwierdziły raporty Europejskiej Agencji Chemikaliów (ECHA) z 2021 roku. Podczas wyboru odpowiedniej metody warto również wziąć pod uwagę techniczne ograniczenia – przykładowo, chromowanie wymaga wyższej temperatury pracy i bardziej zaawansowanego sprzętu. Podsumowując, decyzja między chromowaniem a niklowaniem powinna zależeć przede wszystkim od przeznaczenia końcowego elementu i warunków, w jakich będzie on użytkowany.

Jakie są właściwości powłok chromowych i niklowych?

Powłoki chromowe i niklowe znajdują szerokie zastosowanie w przemyśle oraz rzemiośle ze względu na różnorodne właściwości techniczne i estetyczne. Chromowanie charakteryzuje się wyjątkową odpornością na ścieranie, wysoką twardością (nawet do 850 HV, według badań ASM International z 2022 roku) oraz efektywną ochroną przed korozją. Z kolei niklowanie wyróżnia się doskonałą plastycznością, właściwościami antykorozyjnymi oraz zdolnością do wyrównania drobnych niedoskonałości powierzchni. Jako przykład, elementy chromowane, takie jak narzędzia przemysłowe, doskonale sprawdzą się w warunkach narażenia na intensywny kontakt mechaniczny, podczas gdy powłoki niklowe lepiej nadają się do dekoracyjnych wykończeń lub elektroniki, gdzie liczy się precyzja i połysk. Co więcej, według norm ISO 6158:2021, chromowanie często stosuje się w trudnych środowiskach, takich jak przemysł naftowy, podczas gdy niklowanie wykorzystuje się w produkcji m.in. elementów motoryzacyjnych czy osprzętu AGD. Należy jednak pamiętać, że chromowanie wymaga specyficznych procesów przygotowawczych i większej precyzji technologicznej, co może podnieść jego wymagania względem produkcji. Ostateczny wybór zależy więc od wymaganych właściwości technicznych, przeznaczenia oraz estetyki wykończenia, co czyni dokładne rozumienie tych cech kluczowym krokiem w decyzji.

Zastosowania chromowania i niklowania w różnych branżach

Chromowanie i niklowanie to dwie popularne metody galwanizacji, używane w szerokim spektrum branż, od motoryzacji po przemysł elektroniczny, a ich wybór zależy od wymagań odnośnie do estetyki, trwałości i odporności na korozję. Chromowanie znajduje zastosowanie głównie tam, gdzie istotny jest wysoki połysk i trwałość powłoki – np. w przemyśle motoryzacyjnym, gdzie chromuje się zderzaki czy felgi, nadając im luksusowy wygląd. Z kolei niklowanie cenione jest za swoje właściwości ochronne oraz zdolność wypełniania mikrouszkodzeń. W elektronice, niklowanie stosuje się w produkcji komponentów poddawanych wysokim obciążeniom mechanicznym, takich jak styki elektryczne.

Według raportu Association for Materials Protection and Performance z 2022 roku, niklowanie stanowi ponad 60% procesów galwanizacji w sektorze przemysłowym, dzięki jego elastyczności pod względem zastosowania pod różne typy warunków, w tym wysokiej temperatury czy chemicznego środowiska. Tymczasem chromowanie, które odpowiada za około 20% aplikacji galwanicznych, wybierane jest w branżach wymagających nienagannej estetyki. Przykładem może być branża armatury łazienkowej, w której chromowane elementy są powszechne ze względu na ich gładkość i łatwość czyszczenia.

Warto jednak wspomnieć, że obie metody różnią się również pod względem norm środowiskowych. Zgodnie z dyrektywą Komisji Europejskiej REACH (2023), stosowanie w niektórych branżach chromu sześciowartościowego, używanego w tradycyjnym chromowaniu, podlega surowszym regulacjom ze względu na jego wysoką toksyczność. Przechodzenie na chromowanie trójwartościowe lub wybór niklowania jako mniej szkodliwej alternatywy to obecnie aktualny trend w przemyśle.

Przykłady z życia codziennego świetnie ukazują różnice praktyczne między tymi procesami: o ile chromowane części w rowerach czy motocyklach przyciągają wzrok swoim blaskiem, to niklowane elementy wewnętrznego mechanizmu zapewniają trwałość i ochronę przed korozją. To właśnie specyficzne potrzeby danej aplikacji decydują, który proces galwanizacji okaże się bardziej optymalny, co czyni obie metody niezastąpionymi w swoich dziedzinach.

Jak chromowanie i niklowanie wpływają na trwałość i estetykę produktów?

Chromowanie i niklowanie to dwie popularne metody ochrony i wykończenia metalowych powierzchni, które mają znaczący wpływ na trwałość i estetykę produktów w szerokim spektrum zastosowań. Kluczowa różnica między tymi procesami polega na ich właściwościach ochronnych i wizualnych: chromowanie wyróżnia się wyjątkową odpornością na korozję i charakterystycznym lustrzanym połyskiem, natomiast niklowanie zapewnia równomierne, półmatowe lub błyszczące wykończenie oraz zbliżoną ochronę przed ścieraniem. Według raportu American Electroplaters Society z 2021 roku, chromowanie znajduje szerokie zastosowanie w przemyśle motoryzacyjnym, gdzie polega na zabezpieczaniu felg i wydechów, podczas gdy niklowanie jest często używane w produkcji części elektronicznych dzięki swojej zdolności do przewodzenia prądu. Co więcej, chromowanie może być droższe z względu na bardziej skomplikowany proces technologiczny, ale oferuje przewagę, jeśli chodzi o niezwykle wysoki połysk, używany choćby przy produkcji mebli luksusowych. Z kolei niklowanie jest bardziej uniwersalne w zastosowaniach przemysłowych, takich jak wykańczanie narzędzi czy armatury łazienkowej. Warto wspomnieć, że obie metody spełniają regulacje środowiskowe, zwłaszcza od czasu wprowadzenia bardziej rygorystycznych norm Unii Europejskiej (REACH) w 2015 roku, które wymusiły ograniczenia dotyczące stosowania szkodliwych związków chemicznych. Dzięki dobraniu odpowiedniej technologii, zarówno chromowanie, jak i niklowanie, pozwalają na zwiększenie trwałości produktu nawet o 30-40% w porównaniu do surowego metalu (według badań Fraunhofer Institute). Wybór pomiędzy nimi powinien zatem opierać się na przeznaczeniu, kosztach i pożądanym efekcie wizualnym.

Co warto wiedzieć przed podjęciem decyzji o chromowaniu lub niklowaniu?

Wybór między chromowaniem a niklowaniem zależy głównie od specyficznych potrzeb użytkownika oraz warunków, w których powłoka będzie stosowana. Oba procesy należą do grupy galwanizacyjnych metod ochrony i dekoracji metali, ale różnice w ich właściwościach sprawiają, że są wykorzystywane w odmiennych zastosowaniach. Chromowanie, dzięki swojej wysokiej odporności na ścieranie i korozję, znajduje zastosowanie tam, gdzie wymagana jest trwałość, jak np. w przemyśle samochodowym czy lotniczym. Z kolei niklowanie stosuje się często jako warstwę ochronną w elektronice czy urządzeniach precyzyjnych, gdzie liczy się estetyka i ochrona przed oksydacją.

Według raportu Instytutu Technologii Materiałów z 2022 roku, chromowanie osiąga twardość nawet do 1000 HV na skali Vickersa, w porównaniu do niklowania, które oscyluje w zakresie 400-700 HV. Co więcej, chromowanie dekoracyjne daje charakterystyczny, błyszczący połysk, idealny do wykończeń luksusowych produktów, podczas gdy elektro-niellowanie pozwala na uzyskanie delikatniejszego, matowego efektu. Ważne jest też środowisko pracy – powłoki chromowe doskonale sprawdzają się w trudnych, agresywnych warunkach chemicznych, natomiast nikiel jest bardziej ekonomicznym rozwiązaniem do zastosowań codziennych.

Przed podjęciem decyzji o wyborze konkretnej powłoki warto przeanalizować wymagania techniczne danego projektu, takie jak odporność na korozję, estetyka, twardość czy przewodnictwo elektryczne. Przykładowo, w przypadku sprzętu kuchennego niklowanie stosuje się częściej ze względu na brak właściwości toksycznych w kontakcie z żywnością (zgodnie z normą ISO 21549:2018). Z kolei chromowanie techniczne rekomenduje się w przypadku narzędzi i maszyn, gdzie ochrona przed zużyciem jest kluczowa. Ostatecznym czynnikiem może być także przepisy prawa i ekologii – proces chromowania sześciowartościowego (Cr6+) jest coraz częściej ograniczany przez regulacje REACH, co sprawia, że producenci sięgają po alternatywne metody, w tym niklowanie lub trójwartościowe chromowanie (Cr3+).

Podsumowując, decyzja powinna uwzględniać różnorodne aspekty, w tym wymagania techniczne, środowiskowe oraz estetyczne. Aby uniknąć kosztownych pomyłek, zawsze warto zapoznać się z najnowszymi wynikami badań i standardami obowiązującymi w danej branży. Dzięki temu zarówno chromowanie, jak i niklowanie, mogą być dobrane w sposób maksymalnie dopasowany do potrzeb użytkownika.

Zrozumienie kluczowych różnic między chromowaniem a niklowaniem może pomóc w dokonaniu świadomego wyboru odpowiedniego procesu wykończenia dla Twojego projektu, co może znacząco wpłynąć na jego trwałość i estetykę – sprawdź szczegóły w naszym artykule: https://galdak.pl/niklowanie-a-chromowanie-czym-sie-rozni.html.