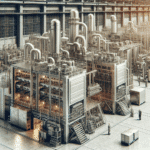

Jak skutecznie zoptymalizować systemy chłodnictwa przemysłowego dla lepszej efektywności energetycznej?

Jak zoptymalizować chłodnictwo przemysłowe dla lepszej efektywności energetycznej?

Odpowiednia optymalizacja chłodnictwa przemysłowego może znacząco ograniczyć zużycie energii, co nie tylko obniża koszty operacyjne, ale także wpływa korzystnie na środowisko. Według raportu Międzynarodowej Agencji Energetycznej (IEA) z 2022 roku, usprawnienia w systemach chłodniczych mogą przynieść nawet do 20-30% oszczędności w zużyciu energii w sektorze przemysłowym. Kluczowe kroki obejmują regularne monitorowanie wydajności maszyn, stosowanie technologii odzysku ciepła oraz modernizację systemów sterowania, które optymalizują działanie układów w czasie rzeczywistym. Dodatkowo wykorzystanie naturalnych czynników chłodniczych, takich jak amoniak czy dwutlenek węgla, nie tylko redukuje oddziaływanie na środowisko, ale często wpływa na zwiększenie efektywności pracy urządzeń. Warto także zadbać o prawidłową izolację termiczną przewodów i komór chłodniczych, co według badań Stowarzyszenia Ekspertów Chłodnictwa (ASHRAE) może zmniejszyć straty energii nawet o 15%. Co istotne, wdrażanie systemów zarządzania energią zgodnych z normą ISO 50001 pomaga w śledzeniu i analizowaniu zużycia energii, umożliwiając łatwiejsze identyfikowanie obszarów wymagających usprawnień. W praktyce takie działania mogą na przykład zmniejszyć moc wymaganą do chłodzenia o kilka procent już w pierwszym roku od zastosowania modernizacji. Dzięki tym krokom przedsiębiorstwa mogą efektywnie ograniczyć emisję CO2 i dostosować się do rosnących wymagań regulacyjnych w zakresie ochrony środowiska.

Jakie technologie poprawiają efektywność systemów chłodnictwa przemysłowego?

Optymalizacja systemów chłodnictwa przemysłowego wymaga zastosowania nowoczesnych technologii, które zmniejszają zużycie energii i minimalizują wpływ na środowisko. Jednym z istotnych rozwiązań są sprężarki o zmiennej wydajności, które dostosowują moc chłodzenia do rzeczywistego zapotrzebowania. Według raportu Międzynarodowej Agencji Energetycznej (IEA) z 2022 roku takie systemy mogą zmniejszyć zużycie energii nawet o 25%. Kolejną innowacją są systemy odzyskiwania ciepła, które przetwarzają odpadowe ciepło z procesów chłodzenia na energię użytkową, np. do ogrzewania budynków lub podgrzewania wody. Zrównoważone technologie, takie jak agregaty oparte na chłodzeniu adiabatycznym, są szczególnie efektywne w suchych klimatach i oferują kilkunastoprocentowe oszczędności w porównaniu z tradycyjnymi metodami. Ponadto, systemy sterowania z algorytmami sztucznej inteligencji analizują zużycie energii w czasie rzeczywistym, przewidują obciążenia i optymalizują cały proces chłodzenia. Coraz większe znaczenie ma także stosowanie czynników chłodniczych o niskim współczynniku GWP (Global Warming Potential), zgodnie z wytycznymi Protokółu Montrealskiego. Przykładem mogą być naturalne substancje, takie jak propan czy amoniak, które są ekologiczne i wysoce wydajne. Badania przeprowadzone przez Europejską Agencję ds. Środowiska (EEA) wskazują, że zastosowanie takich czynników może obniżyć emisję gazów cieplarnianych związanych z chłodnictwem o ponad 80% w skali globalnej. Co więcej, wdrożenie zaawansowanych paneli monitoringu, które wizualizują parametry pracy w czasie rzeczywistym, pozwala na szybką identyfikację nieefektywności, co przekłada się na dalsze oszczędności. Wszystkie te technologie nie tylko poprawiają efektywność energetyczną, ale także przyczyniają się do zmniejszenia kosztów operacyjnych i ochrony środowiska.

Dlaczego monitorowanie parametrów pracy systemu chłodnictwa przemysłowego jest kluczowe?

Monitorowanie parametrów pracy systemu chłodnictwa przemysłowego może znacząco wpłynąć na jego efektywność energetyczną, jednocześnie przedłużając żywotność całego systemu. Analizując dane takie jak temperatura, ciśnienie czy zużycie energii w czasie rzeczywistym, przedsiębiorstwa mogą szybko wykrywać nieprawidłowości i unikać kosztownych awarii. Z raportu Międzynarodowej Agencji Energetycznej (IEA) z 2022 roku wynika, że optymalizacja działania systemów chłodniczych pozwala zaoszczędzić nawet 15–20% energii elektrycznej rocznie, co ma ogromne znaczenie w przemyśle, gdzie chłodnictwo odpowiada za około 30% całkowitego zużycia energii. Co więcej, precyzyjna kontrola takich wskaźników jak poziom obciążenia kompresorów może zminimalizować emisję gazów cieplarnianych, spełniając tym samym rosnące wymogi środowiskowe, takie jak normy F-gazowe wprowadzone przez Unię Europejską. Dzięki zastosowaniu nowoczesnych systemów monitoringu opartych na IoT (Internet Rzeczy), jak np. sensory bezprzewodowe czy platformy analityczne, możliwe jest przewidywanie potencjalnych usterek z dużą dokładnością. Na przykład, badania przeprowadzone w 2023 roku przez Fraunhofer Institute wykazały, że wdrożenie takich rozwiązań zmniejsza czas przestoju maszyn średnio o 25%. Regularna analiza historycznych danych operacyjnych może również pomóc w określeniu optymalnych parametrów pracy, co przynosi długofalowe korzyści finansowe i technologiczne. Warto więc zastanowić się, dlaczego monitorowanie parametrów pracy systemu chłodnictwa przemysłowego nie tylko ułatwia zarządzanie, ale także przyczynia się do zrównoważonego rozwoju i zgodności z przepisami.

Jakie techniki konserwacji mogą zwiększyć efektywność chłodnictwa przemysłowego?

Efektywność energetyczna systemów chłodnictwa przemysłowego zależy w dużej mierze od regularnej i dokładnej konserwacji tych urządzeń. Kluczowe techniki konserwacji, wpływające na poprawę wydajności, obejmują przede wszystkim czyszczenie wymienników ciepła. Zanieczyszczenia, takie jak osady mineralne czy pyły, mogą ograniczać wymianę ciepła nawet o 30%, co zostało potwierdzone w raporcie Międzynarodowej Agencji Energii z 2021 roku. Regularna kontrola szczelności układów chłodniczych to kolejny istotny aspekt – nieszczelności prowadzą do ubytków czynnika chłodniczego, co obniża wydajność i zwiększa zużycie energii. Ponadto, w badaniu przeprowadzonym przez amerykański Departament Energii w 2022 roku podkreślono, że optymalizacja systemów zarządzania obciążeniem, np. poprzez montaż falowników sterujących pracą sprężarek, może zmniejszyć zużycie energii o aż 20%. Warto również pamiętać o wymianie filtrów powietrza i cieczy, co nie tylko zwiększa efektywność, ale również wydłuża żywotność systemów chłodniczych. Ostatnim, lecz równie ważnym elementem, jest monitorowanie stanu izolacji termicznej rur i zbiorników – zaniedbania w tym zakresie mogą prowadzić do niekontrolowanych strat ciepła, które obciążają system. Proaktywne podejście do konserwacji minimalizuje ryzyko awarii, a jednocześnie pozwala utrzymać wysoką wydajność energetyczną urządzeń przez cały okres ich eksploatacji.

Jak wpływa dobór komponentów na wydajność systemu chłodnictwa przemysłowego?

Dobór odpowiednich komponentów w systemach chłodnictwa przemysłowego ma kluczowe znaczenie dla ich wydajności, a co za tym idzie – efektywności energetycznej całego układu. Właściwe połączenie elementów, takich jak sprężarki, wymienniki ciepła czy zawory rozprężne, nie tylko maksymalizuje wydajność, ale również pozwala obniżyć zużycie energii nawet o 30%. Badania przeprowadzone przez Międzynarodowy Instytut Chłodnictwa (International Institute of Refrigeration, 2022) podkreślają, że niedopasowanie komponentów może prowadzić do strat rzędu 20% w całkowitej sprawności systemu. Przykładowo, nowoczesne sprężarki spiralne lub śrubowe, zoptymalizowane pod kątem zmiennych obciążeń, mogą znacząco zmniejszyć koszty operacyjne w porównaniu z tradycyjnymi modelami tłokowymi. Wymienniki ciepła o wysokim współczynniku przewodzenia, takie jak te wykonane z aluminium lub miedzi, pozwalają na szybsze rozpraszanie energii cieplnej, co zwiększa efektywność chłodzenia. Co więcej, zastosowanie elektronicznych zaworów rozprężnych, które precyzyjnie regulują przepływ czynnika chłodniczego, poprawia reakcję układu na zmiany warunków operacyjnych. Warto również pamiętać o jakości stosowanego czynnika chłodniczego – na przykład alternatywy niskoemisyjne, takie jak R290 czy R600a, nie tylko spełniają normy środowiskowe (np. SF6, regulacje EPA), ale także wpływają na stabilność pracy urządzenia w trudnych warunkach. W praktyce oznacza to, że odpowiednia analiza potrzeb, precyzyjne dopasowanie sprzętu i stosowanie nowoczesnych technologii mogą przekształcić system chłodniczy w bardziej przyjazny środowisku, wydajny i ekonomiczny.

Odkryj praktyczne strategie optymalizacji systemów chłodnictwa przemysłowego, które mogą znacząco poprawić efektywność energetyczną, klikając w link poniżej: https://mix.waw.pl/oferta/budowa-chlodni-i-mrozni/.