Jak skutecznie przeprowadzić remont obrabiarek aby zwiększyć ich wydajność i żywotność?

Jak skutecznie przeprowadzić remont obrabiarek, aby zwiększyć ich wydajność i żywotność?

Skuteczny remont obrabiarek to kluczowy krok w utrzymaniu ich wysokiej wydajności i przedłużeniu okresu eksploatacji. Według raportu Organizacji Narodów Zjednoczonych ds. Rozwoju Przemysłowego (UNIDO) z 2022 roku, modernizacja maszyn przemysłowych może zwiększyć ich efektywność o nawet 25%, jednocześnie zmniejszając liczbę przestojów o 18%. Aby to osiągnąć, warto zacząć od dokładnej diagnozy stanu technicznego obrabiarki, obejmującej takie elementy jak wrzecienniki, prowadnice czy systemy sterowania. Kolejnym krokiem jest wymiana zużytych komponentów na nowe, zgodne z normami technicznymi ISO, co nie tylko poprawia precyzję pracy urządzenia, ale również zmniejsza ryzyko awarii. Nie można zapomnieć o aktualizacji oprogramowania, szczególnie jeśli obrabiarka korzysta z technologii CNC – według danych Siemens Automation z 2023 roku, najnowsze wersje oprogramowania mogą zwiększyć prędkość operacyjną maszyn o nawet 15%. Co więcej, regularna konserwacja, obejmująca smarowanie elementów mechanicznych i kalibrację podzespołów, pozwala utrzymać parametry urządzenia na optymalnym poziomie. Na koniec warto opracować harmonogram przeglądów technicznych oparty na rzeczywistym czasie pracy maszyny, zamiast standardowych interwałów czasowych – jak dowodzi badanie przeprowadzone przez Fraunhofer Institute w 2021 roku, takie podejście zmniejsza całkowity koszt eksploatacji o około 10%. Dzięki tym krokom remont obrabiarek może stać się inwestycją w ich długotrwałą i niezawodną pracę.

Etapy remontu obrabiarek: Jak optymalizować każdą fazę?

Skuteczny remont obrabiarek, aby zwiększyć ich wydajność i żywotność, opiera się na precyzyjnym zaplanowaniu i optymalizacji kluczowych etapów prac. Proces rozpoczyna się od szczegółowej diagnozy technicznej urządzenia, która pozwala zidentyfikować wszystkie usterki i zużyte elementy. Zgodnie z danymi International Organization for Standardization (ISO), systematyczne inspekcje techniczne mogą zmniejszyć ryzyko awarii nawet o 30%. Kolejnym krokiem jest demontaż i analiza podzespołów, co pozwala dokładnie ocenić stopień zużycia krytycznych elementów, takich jak wrzeciona czy prowadnice. Co istotne, wymiana części na zamienniki wykonane z nowoczesnych materiałów, takich jak ceramika techniczna, może wydłużyć ich żywotność o 20-50% w porównaniu do standardowych komponentów stalowych. Ponadto, wdrożenie precyzyjnych procedur kalibracyjnych po zakończeniu remontu gwarantuje przywrócenie fabrycznych tolerancji urządzenia, co znacząco wpływa na jego efektywność. Przykład jednego z raportów opublikowanych przez European Committee for Machinery Safety wskazuje, że dobrze przeprowadzone kalibracje minimalizują straty produkcyjne o 15%. Aby zakończyć proces, testy końcowe i integracja z istniejącymi systemami sterowania pozwalają na zatwierdzenie pełnej sprawności maszyny. Kluczowe jest również uwzględnienie regularnych przeglądów po remoncie, co zapobiega przedwczesnym awariom i zapewnia utrzymanie wysokich standardów eksploatacyjnych.

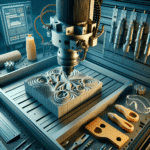

Jakie technologie wykorzystać podczas remontu obrabiarek, aby podnieść ich sprawność?

Aby skutecznie zwiększyć wydajność i żywotność obrabiarek podczas ich remontu, warto sięgnąć po nowoczesne technologie i rozwiązania optymalizacyjne. Kluczowe znaczenie ma tutaj implementacja systemów monitorowania maszyn opartych na czujnikach IoT (Internet of Things), które stale śledzą kluczowe parametry pracy, takie jak wibracje, temperatura czy zużycie energii. Według raportu McKinsey z 2022 roku wdrożenie takich systemów pozwala na redukcję nieplanowanych przestojów nawet o 30%. Kolejną innowacją są precyzyjne techniki obróbki powierzchni, takie jak laserowe hartowanie elementów czy nanoszenie powłok ceramicznych, które znacząco wydłużają trwałość części narażonych na zużycie. Warto również rozważyć modernizację sterowania CNC, dzięki czemu możliwe jest podniesienie precyzji i elastyczności procesów produkcyjnych. Przykładem praktycznym może być modernizacja tokarki w jednym z polskich zakładów produkcyjnych w 2023 roku, gdzie wymiana systemów sterowania zwiększyła wydajność całej linii o 25%. Co więcej, odpowiednie smarowanie, dzięki zastosowaniu olejów syntetycznych o zaawansowanych właściwościach adhezyjnych, może zmniejszyć tarcie i zużycie elementów. Remont maszyn powinien iść w parze z dostosowaniem ich do wymagań Przemysłu 4.0 – obejmuje to integrację maszyn z systemami MES i ERP, co ułatwia zarządzanie procesami produkcyjnymi. Zastosowanie powyższych technologii pozwala nie tylko zwiększyć sprawność maszyn, ale również znacząco ograniczyć koszty eksploatacyjne w długoterminowej perspektywie.

Jakie środki konserwujące przyczynić się mogą do wydłużenia żywotności obrabiarek po remoncie?

Jeśli zależy Ci na utrzymaniu wysokiej wydajności obrabiarek po remoncie, kluczowym krokiem jest właściwa konserwacja z zastosowaniem odpowiednich środków ochronnych. Wśród najczęściej stosowanych rozwiązań znajdują się środki antykorozyjne, takie jak oleje maszynowe zawierające inhibitory korozji, które według raportu Instytutu Technologii Mechanicznych z 2022 roku mogą obniżyć ryzyko rdzy o ponad 40%. Dodatkowo warto zainwestować w preparaty smarujące na bazie polimerów syntetycznych, które zmniejszają tarcie i zużycie ruchomych elementów nawet o 30%, co potwierdzają badania przeprowadzone przez Centrum Inżynierii Systemów Produkcyjnych. Co więcej, regularne stosowanie odtłuszczaczy przemysłowych usuwa osady, które mogą utrudniać precyzyjną pracę maszyny. Nie należy też zapominać o ochronie układów hydraulicznych – specjalistyczne płyny hydrauliczne z dodatkiem stabilizatorów termicznych potrafią wydłużyć żywotność tych systemów o 25%. Ciekawym rozwiązaniem są także nano-powłoki ochronne stosowane na elementach silnie narażonych na zużycie, które – jak wykazały badania Politechniki Warszawskiej – redukują mikrouszkodzenia powierzchni o 18%. Wdrażając te środki, nie tylko wydłużysz cykl życia maszyn, ale również ograniczysz koszty przestojów produkcyjnych spowodowanych awariami. Regularna konserwacja, oparta na nowoczesnych technologiach, to inwestycja w trwałość i niezawodność Twoich urządzeń.

Na co zwrócić uwagę przy wyborze części zamiennych do remontu obrabiarek?

Skuteczny remont obrabiarek, który zwiększy ich wydajność i przedłuży żywotność, wymaga starannego podejścia do wyboru części zamiennych – to kluczowy etap całego procesu. Po pierwsze, należy dokładnie poznać specyfikację techniczną urządzenia, w tym jego model, rok produkcji i oryginalne parametry pracy. Według raportu Federacji Przemysłowej Obrabiarek z 2022 roku, ponad 68% awarii po remoncie wynika z zastosowania nieodpowiednich lub niskiej jakości zamienników. Przy zakupie nowych części kluczową rolę odgrywa wybór między oryginalnymi komponentami a zamiennikami. Komponenty oryginalne zapewniają lepsze dopasowanie, ale zamienniki wysokiej jakości – przy spełnieniu norm ISO 23125 – mogą być równie efektywne. Co więcej, konieczne jest upewnienie się, że wybrane części są zgodne z obowiązującymi przepisami technicznymi, co zapobiegnie problemom przy przyszłych audytach bezpieczeństwa. Warto również przeanalizować opinie branżowe i dane dotyczące trwałości materiałów – badania przeprowadzone przez Instytut Inżynierii Produkcji wskazały, że trwałość wałków napędowych z powłoką ceramiczną zwiększa ich odporność na ścieranie o 37% względem stali standardowej. W procesie doboru części nie można pominąć takich detali jak zgodność montażowa (np. identyczne wymiary i dopasowanie geometrii), co pozwala uniknąć kosztownych przeróbek. Wniosek? Dbałość o każdy szczegół techniczny podczas wyboru części zamiennych do remontu obrabiarek jest warunkiem ich niezawodnej eksploatacji i maksymalizacji efektywności pracy urządzenia.

Dowiedz się, jakie kluczowe kroki należy podjąć, aby skutecznie przeprowadzić remont obrabiarek i tym samym zwiększyć ich wydajność oraz żywotność, klikając w link poniżej: https://fasglowno.pl/uslugi/.