Jak przebiega proces produkcji papieru toaletowego – kluczowe etapy które warto znać?

Jak przebiega proces produkcji papieru toaletowego – kluczowe etapy które warto znać?

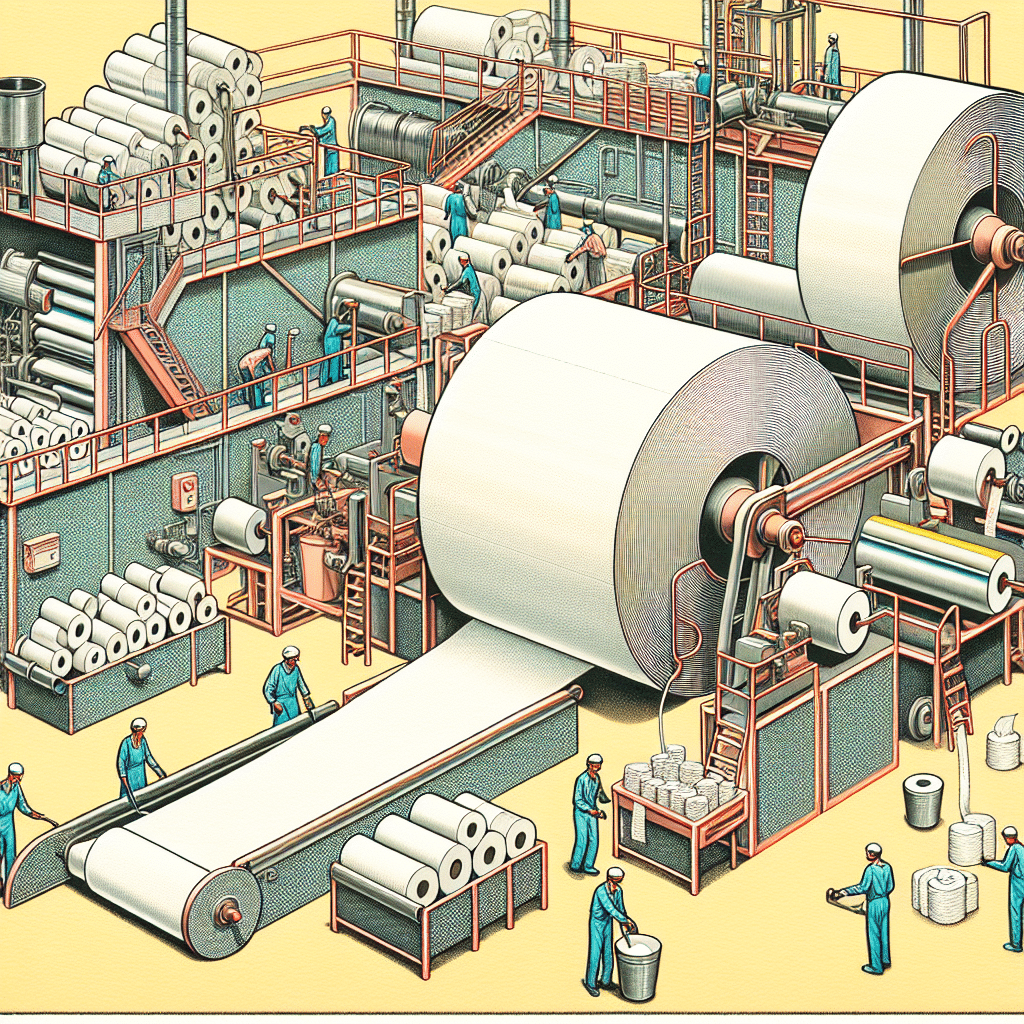

Proces produkcji papieru toaletowego to fascynująca i wieloetapowa procedura, która zaczyna się od wytwarzania masy papierniczej, a kończy na wycinaniu arkuszy i ich pakowaniu. Kluczowym surowcem jest celuloza pozyskiwana z drewna miękkich gatunków, takich jak sosna czy świerk, choć w niektórych przypadkach wykorzystuje się surowce wtórne, np. makulaturę. Po pierwsze, drewno poddawane jest rozdrobnieniu i oczyszczaniu w celu uzyskania jednorodnej masy papierniczej. Następnie masa trafia do specjalistycznych maszyn papierniczych, gdzie formowany jest cienki, lekki papier. Kolejnym etapem jest suszenie w temperaturze około 100°C, po którym materiał przechodzi przez proces kalandrowania, nadający mu odpowiednią miękkość i gładkość. Gotowy papier jest nawijany, cięty na rolki i perforowany. Statystycznie, jedna linia produkcyjna może wyprodukować nawet 30 ton papieru toaletowego dziennie, jak wskazują dane European Tissue Symposium. Kluczowa w tym procesie jest precyzyjna kontrola jakości, która obejmuje zarówno testy wytrzymałości, jak i odpowiednią higienę. Warto dodać, że współczesna produkcja coraz częściej uwzględnia aspekty ekologiczne, takie jak wykorzystanie biodegradowalnych opakowań czy redukcja zużycia wody w procesach technologicznych. Co ciekawe, produkcja papieru toaletowego stanowi obecnie około 18% całego rynku wyrobów higienicznych na świecie, co pokazuje jej ogromne znaczenie w codziennym życiu.

Jakie surowce są niezbędne w produkcji papieru toaletowego?

Podstawowym surowcem do produkcji papieru toaletowego jest celuloza, pozyskiwana głównie z włókien drzewnych, takich jak świerk, sosna czy eukaliptus. Proces ten bazuje przede wszystkim na drzewach zrównoważonych hodowli, co jest zgodne z międzynarodowymi standardami, np. Forest Stewardship Council (FSC). Co więcej, istotnym elementem współczesnej produkcji papieru toaletowego jest wykorzystanie makulatury – papier z recyklingu może stanowić nawet 30-50% surowca w przypadku produktów ekologicznych. Według danych opublikowanych przez Międzynarodowy Instytut Surowców Odnawialnych (2022), w ciągu roku na świecie przetwarza się ponad 70 milionów ton makulatury na różnorodne produkty papiernicze, w tym papier toaletowy. Oprócz tego, do procesu produkcji potrzebne są dodatki chemiczne, takie jak substancje wiążące wilgoć (np. gliceryna) czy zmiękczacze, które nadają papierowi odpowiednią teksturę. Warto również wspomnieć o wodzie – produkcja jednej rolki papieru może wymagać nawet 37 litrów wody, choć nowoczesne fabryki dążą do ograniczenia tego zużycia dzięki technologiom w obiegu zamkniętym. Ostatecznie, wybór surowca zależy od rodzaju produktu – luksusowe, wielowarstwowe rolki będą bazować na czystej celulozie, natomiast opcje budżetowe częściej wykorzystują domieszkę materiałów z recyklingu.

Jak działa proces przetwarzania surowców na papier toaletowy?

Proces przetwarzania surowców na papier toaletowy to skomplikowane, ale fascynujące działanie, które obejmuje kilka kluczowych etapów, od produkcji masy celulozowej po formowanie gotowych rolek. Zazwyczaj wszystko zaczyna się od surowców, takich jak drewno lub makulatura, które są poddawane procesowi rozwłókniania. W przypadku drewna, włókna celulozowe oddzielane są od ligniny za pomocą chemicznych metod, takich jak proces siarczanowy lub siarczany. Z kolei makulatura, która stanowi coraz większą część rynku, jest rozwłókniana i oczyszczana z zanieczyszczeń w sposób bardziej ekologiczny. Kolejna faza to mieszanie masy papierniczej z wodą oraz dodatkami, które poprawiają jej właściwości, takimi jak wytrzymałość czy gładkość.

Podczas produkcji stosuje się maszyny papiernicze, takie jak sita cylindryczne, które formują cienkie warstwy z masy celulozowej. Następnie, papier jest suszony, wygładzany i nawijany na duże rolki zwane „dżambo rolkami”. Te z kolei są cięte i formowane w mniejsze rolki na specjalnych liniach technologicznych. Jednym z interesujących aspektów jest fakt, że zaawansowane maszyny potrafią produkować nawet 600 metrów papieru na minutę, co daje imponującą wydajność. Warto dodać, że współczesne zakłady produkcyjne stawiają również na ekologiczne procesy – według najnowszego raportu Europejskiej Organizacji Papierniczej (CEPI), blisko 72% papieru na rynku pochodzi z recyklingu, co znacząco przyczynia się do ochrony środowiska.

Na końcowym etapie producenci mogą nadawać papierowi toaletowemu dodatkowe cechy, takie jak perforacja, wytłaczanie wzorów czy aromatyzowanie. Wszystkie te detale mają na celu nie tylko zwiększenie funkcjonalności, ale także poprawienie estetyki oraz komfortu użytkowania. Rynek papieru toaletowego jest więc dowodem na harmonijne połączenie inżynierii, ekologii i zaawansowanej technologii, które wspólnie tworzą produkt codziennego użytku.

Co obejmuje etap formowania i suszenia papieru toaletowego?

Etap formowania i suszenia papieru toaletowego to kluczowy moment całego procesu produkcji, który decyduje o jego jakości, wytrzymałości i chłonności. Formowanie rozpoczyna się od przygotowania masy celulozowej, która składa się głównie z włókien roślinnych zmieszanych z wodą, osiągając konsystencję podobną do gęstego płynu. Następnie masa ta jest nanoszona na specjalną perforowaną siatkę (tzw. sitodruk), gdzie włókna zaczynają się układać, a nadmiar wody zostaje odprowadzony. Podczas tego etapu kontrolowane są takie parametry jak układ włókien (np. ich orientacja w strukturze papieru), co ma bezpośredni wpływ na trwałość produktu końcowego.

Po wstępnym formowaniu następuje kluczowy proces suszenia, który najczęściej odbywa się za pomocą cylindrów Yankee – dużych, podgrzewanych metalowych bębnów. Cylindry te osiągają temperaturę około 90-120°C, co pozwala na szybkie i równomierne suszenie papieru. W międzyczasie wprowadza się dodatkowe techniki, takie jak wykorzystanie nawilżających klejów czy powlekania powierzchni papieru, aby zwiększyć jego miękkość i wytrzymałość. Według badań opublikowanych przez Międzynarodową Organizację Papieru i Celulozy (ICPP) w 2022 roku, ponad 85% nowoczesnych fabryk stosuje zautomatyzowane systemy optymalizujące wydajność formowania i suszenia.

Ostatecznie, dobrze uformowany i wysuszony papier toaletowy trafia do kolejnych etapów, takich jak cięcie, tłoczenie wzorów czy nawijanie na rolki. Technologia używana w tym procesie gwarantuje, że produkt końcowy spełnia normy wytrzymałościowe oraz higieniczne określone w standardach ISO 12625-1 dotyczących branży papierniczej. Warto też dodać, że kontrola jakości przeprowadzana jest na różnych etapach – od analizy włókien masy celulozowej, po inspekcję parametrów gotowego papieru podczas testów laboratoryjnych. To kompleksowe podejście zapewnia, że papier toaletowy, który trafia do naszych domów, jest nie tylko funkcjonalny, lecz także bezpieczny w użytkowaniu.

Dlaczego kontrola jakości jest kluczowa w produkcji papieru toaletowego?

Kontrola jakości w procesie produkcji papieru toaletowego jest niezwykle istotnym elementem, który decyduje o końcowej użyteczności i bezpieczeństwie produktów, z których korzystamy na co dzień. Papier toaletowy musi spełniać określone standardy – zarówno pod względem wytrzymałości, chłonności, jak i miękkości – a proces ich weryfikacji rozpoczyna się już na etapie selekcji surowców. Według danych przedstawionych w raporcie CEPI (Konfederacja Przemysłu Papierniczego) z 2022 roku, europejscy producenci przykładają szczególną wagę do ekologicznych źródeł celulozy, co przekłada się nie tylko na jakość, ale również na zgodność produktu z normami środowiskowymi. Następnie, podczas produkcji, każda partia papieru toaletowego przechodzi testy wytrzymałościowe i absorpcyjne. Co ciekawe, według szacunków, nawet 5% gotowych rolek bywa odrzucane z linii produkcyjnej, jeśli nie przejdą one rygorystycznych kontroli jakości. Kontrola ta obejmuje też testy mikrobiologiczne, by wykluczyć obecność szkodliwych substancji. Warto dodać, że odpowiedni nadzór zapobiega również wprowadzaniu na rynek produktów z defektami, co ma kluczowe znaczenie dla utrzymania zaufania konsumentów. Podsumowując, kontrola jakości w produkcji papieru toaletowego to nie tylko wymóg prawny i branżowy, ale przede wszystkim troska o użytkownika i jego codzienne potrzeby.

Jakie technologie wykorzystywane są w nowoczesnej produkcji papieru toaletowego?

Nowoczesna produkcja papieru toaletowego opiera się na zaawansowanych technologiach, które nie tylko zwiększają wydajność, ale również kładą nacisk na zrównoważony rozwój i efektywność. Kluczowym etapem jest wykorzystanie maszyn do przetwarzania makulatury lub celulozy pierwotnej na tzw. masę papierową. Proces ten odbywa się z udziałem wysokoprecyzyjnych walcarek, które formują bibułę o odpowiedniej grubości i fakturze. Według raportu Confederation of European Paper Industries (CEPI) z 2022 roku, aż 65% papieru toaletowego w Europie produkuje się z surowców pochodzących z recyklingu, co znacząco redukuje ślad węglowy całej branży. Produkcja bazuje także na systemach suszenia z wykorzystaniem cylindrów Yankee Dryer – zaawansowanych urządzeń pozwalających na szybkie odparowanie wody i równomierne wygładzanie warstw papieru. Ponadto, technologie laserowe znajdują zastosowanie przy perforacji arkuszy, co gwarantuje wygodę użytkowania. Ciekawym przykładem innowacji jest zastosowanie atramentów fluorescencyjnych wykrywających wady produkcyjne, a także systemy kontroli jakości oparte na sztucznej inteligencji, które zautomatyzowały wiele procesów. Warto podkreślić, że nowe linie technologiczne umożliwiają produkcję papieru pozbawionego chloru, co wpisuje się w globalne trendy proekologiczne. Dzięki takim rozwiązaniom współczesna branża papiernicza coraz lepiej odpowiada na potrzeby użytkowników, jednocześnie minimalizując negatywny wpływ na środowisko.

Zastanawiasz się, jak wygląda proces produkcji papieru toaletowego i co sprawia, że jest on tak istotnym elementem codziennego życia? Poznaj kluczowe etapy tej fascynującej produkcji, klikając w link: https://gzp.com.pl/jak-powstal-papier-toaletowy.html.