Jak ocynkownia galwaniczna wykrywa przyczyny porażki w teście NSS?

Coraz więcej firm traktuje NSS jako prosty test, który „albo przechodzi, albo nie”. Tymczasem to narzędzie diagnostyczne, które pokazuje, gdzie proces zawodzi. Dobrze odczytane wyniki pozwalają zmniejszyć reklamacje przy minimalnych zmianach w procesie.

W tekście pokazujemy, jak ocenić powłokę cynkową po NSS, jak szukać przyczyn i jak poukładać monitoring procesu. To praktyczny przewodnik dla zespołów jakości, produkcji i zakupów współpracujących z ocynkownią galwaniczną.

Jak odczytywać wyniki testu NSS dla powłok cynkowych?

Kluczowe są godziny do białej i czerwonej korozji oraz strefy, w których się pojawiają, zgodnie z wymaganiami rysunku i normy testu.

NSS to przyspieszony test korozyjny prowadzony w stałych warunkach określonych w normie. Odczyt zaczyna się od zapisania godziny pojawienia się białych produktów korozji cynku, a następnie czerwonej korozji podłoża. Wyniki przypisz do stref detalu, na przykład krawędzie, gwinty, zagłębienia i płaszczyzny. Porównuj nie tylko „rekord” jednej sztuki, ale rozkład wyników w serii. Zawsze łącz wynik z wymaganiami na rysunku, specyfikacją zamówienia i rodzajem pasywacji lub uszczelnienia.

Jakie kryteria wizualnej oceny powłoki po teście NSS stosować?

Oceń rodzaj i zasięg korozji, pęcherze i odspojenia, spękania oraz zmiany barwy pasywacji w strefach krytycznych.

W praktyce stosuje się ocenę procentowej powierzchni objętej korozją oraz opis miejsc, gdzie powłoka zawiodła. Biała korozja jest naturalna dla cynku, ale jej tempo i lokalizacja mówią o pasywacji i szczelności powłoki. Czerwona korozja świadczy o utracie ochrony i wymaga natychmiastowej analizy. Zwracaj uwagę na pęcherze, łuszczenie i spękania warstwy pasywacyjnej. Dokumentuj zmiany barwy pasywacji i przebarwienia po suszeniu, bo wpływają na wynik i estetykę.

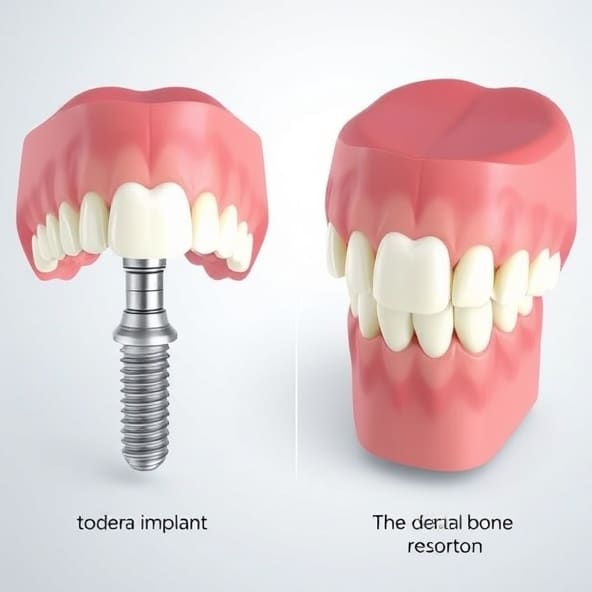

Jak mierzyć i interpretować grubość powłoki cynkowej?

Mierz grubość przed NSS metodą magnetyczną lub XRF w punktach krytycznych i porównuj z wymaganiami oraz mapą detalu.

Dobierz plan pomiarów do geometrii części, uwzględniając krawędzie, otwory i miejsca zacienione. Wykonuj pomiary na reprezentatywnej próbce z serii i zapisuj wyniki wraz z odchyleniami. Czas do czerwonej korozji silnie zależy od grubości i jej rozkładu. Duże różnice w grubości między strefami wskazują na kłopoty z zawieszkowaniem, gęstością prądu lub wielkością wsadu. Wyniki powiąż ze specyfikacją klienta i przechowuj w historii partii.

Jak sprawdzić przygotowanie powierzchni przed cynkowaniem?

Zweryfikuj odtłuszczenie, trawienie i aktywację poprzez test zwilżenia oraz przegląd sekwencji kąpieli z ich parametrami.

Brak zwilżenia powierzchni zwykle oznacza pozostałości olejów. Nadtrawienie ujawnia się matowieniem i osłabieniem przyczepności. Sprawdź czystość koszy i zawieszek, świeżość kąpieli odtłuszczających oraz czas od aktywacji do zanurzenia w cynku. Oddzielaj gatunki stali i odlewy, bo różnie reagują na trawienie i aktywację. Przeglądaj rejestry płukań i suszenia, bo nadmierne płukanie po pasywacji lub zbyt wysoka temperatura suszenia pogarszają odporność.

Jak ocynkownia galwaniczna powinna dokumentować kontrolę po NSS?

Raport powinien łączyć warunki testu, identyfikowalność partii, zdjęcia, mapę wad oraz plan działań korygujących i zapobiegawczych.

W raporcie podaj identyfikator partii, daty procesów, linię i zawieszkę. Opisz elektrolit, pasywację, ewentualne uszczelnienie oraz grubość i miejsca pomiarów. Zapisz parametry komory i wzmiankę o jej sprawdzeniu zgodnie z normą. Dołącz zdjęcia przed i po, mapę z lokalizacją defektów oraz tabele z godzinami do białej i czerwonej korozji w strefach. Na końcu zamieść wnioski, status partii i plan działań z terminami i odpowiedzialnymi.

Jak zidentyfikować przyczyny odklejania, pęknięć i korozji po teście?

Połącz objaw z etapem procesu i geometrią, a hipotezy potwierdź badaniem powłoki i analizą kąpieli.

Odklejanie i pęcherze zwykle wynikają z niedostatecznego odtłuszczenia, słabej aktywacji lub zanieczyszczeń organicznych. Spękania często dotyczą warstwy pasywacyjnej i bywają skutkiem zbyt wysokiej temperatury suszenia lub warunków wykończenia. Wczesna biała korozja wskazuje na słabą pasywację lub brak uszczelnienia. Szybka czerwona korozja bywa skutkiem zbyt cienkiej powłoki, przepaleń na krawędziach, porowatości lub zanieczyszczeń kąpieli. Potwierdzaj przyczyny przekrojami metalograficznymi, pomiarem XRF, testem Hull cell oraz analizą kluczowych parametrów kąpieli.

Jak wdrożyć monitoring kąpieli i karty SPC po wynikach?

Ustal parametry krytyczne, wprowadź karty SPC z planem reakcji i potwierdzaj korekty testem Hull cell oraz próbką odniesienia.

Monitoruj stężenie metalu, pH, temperaturę, poziom dodatków i zanieczyszczenia, a dla płukań przewodność. W pasywacjach kontroluj pH, stężenie i czas. Zdefiniuj częstotliwości poboru, limity ostrzegawcze i działania przy przekroczeniach. Prowadź karty SPC dla parametrów i wyników grubości w strefach detalu. Zmieniaj tylko jeden czynnik na raz i sprawdzaj efekt na próbce wzorcowej, by uniknąć przypadkowych korekt.

Jakie szybkie działania naprawcze i prewencyjne zmniejszą reklamacje?

Zatrzymaj partię, przeprowadź selekcję i naprawę, a w procesie popraw zawieszkowanie, rozkład grubości i parametry wykończenia.

W trybie natychmiastowym wprowadź blokadę wysyłki i sortowanie. Dla części z białą korozją rozważ powtórną pasywację lub uszczelnienie po weryfikacji. Dla zbyt cienkich powłok zastosuj ponowne cynkowanie po ocenie przyczepności. Przejrzyj sposób zawieszkowania, ekrany prądowe i wielkość wsadu, aby wyrównać rozkład grubości. Ustal limity temperatury i czasu suszenia. Uzgodnij z klientem jasne kryteria akceptacji i plan próbek granicznych. Włącz szkolenia operatorów, przegląd FMEA procesu i regularny przegląd kąpieli z kartami SPC.

Dobrze prowadzony NSS to nie „egzamin”, lecz stałe sprzężenie zwrotne dla całego procesu w ocynkowni galwanicznej.

Gdy łączysz wyniki z grubością, przygotowaniem powierzchni i monitoringiem kąpieli, reklamacje spadają, a powtarzalność rośnie.

Zamów audyt NSS z mapą przyczyn i planem redukcji reklamacji dla Twojej serii detali.

Chcesz znacząco zmniejszyć reklamacje i poprawić powtarzalność powłok cynkowych? Pobierz przewodnik z mapą przyczyn i gotowym planem działań, który pozwala obniżyć liczbę reklamacji przy minimalnych zmianach w procesie: https://www.blask-cynk.pl/.