Czy usługa galwaniczna cynkowania śrub daje 10 lat ochrony?

Coraz więcej osób wymienia śruby w autach i chce, by wytrzymały lata. Pytanie wraca jak bumerang: jaka usługa galwaniczna naprawdę chroni w realnych warunkach drogowych. W tym wpisie przeprowadzę Cię przez wybór powłoki i proces. Pokażę, kiedy cynk wygrywa, kiedy lepiej sięgnąć po inne rozwiązania i jak uniknąć reklamacji.

W praktyce liczy się nie tylko rodzaj powłoki. Ważne są też detale: klasa wytrzymałości śrub, tolerancje gwintów, sposób przygotowania oraz ograniczenia linii galwanicznej. Zebrane wskazówki pomogą podjąć świadomą decyzję i zaplanować stabilną produkcję.

Jak dobrać usługę galwaniczną do śrub samochodowych?

Najpierw określ środowisko pracy, materiał i klasę wytrzymałości, a potem dobierz powłokę oraz proces obróbki wodoru.

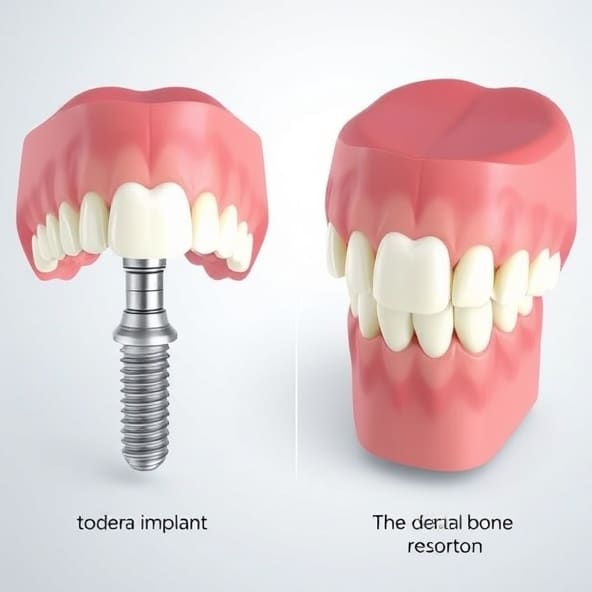

Śruby w aucie pracują w różnych warunkach. Zderzają się w nich woda, sól i zmienne temperatury. Dla stali w klasie 8.8 i niższej zwykle wystarcza cynkowanie galwaniczne z pasywacją i ewentualnym uszczelniaczem. Dla klas 10.9 i 12.9 wzrasta ryzyko kruchości wodorowej. Wymagane jest odwodorowanie po procesie i rozważenie technologii o mniejszym ryzyku wprowadzenia wodoru. Warto też z góry ustalić docelową grubość, kolor pasywacji, współczynnik tarcia i wymagania testów korozyjnych. Dobrze przygotowana usługa galwaniczna uwzględni te punkty w karcie technologicznej.

Które powłoki najlepiej chronią śruby przed korozją?

Najszersze zastosowanie mają cynk z pasywacją oraz systemy cynk-płatki i cynk-nikiel w środowiskach bardziej agresywnych.

Cynk działa ofiarnie, więc nawet po zarysowaniu dalej chroni stal. Pasywacje białe, żółte lub czarne oraz lakiery uszczelniające poprawiają odporność na korozję i równomierność tarcia. W trudnych warunkach drogowych i przy długich cyklach serwisowych sprawdzają się powłoki bezwodorowe, na przykład systemy płatkowe, oraz cynk-nikiel. Do zastosowań wewnętrznych, gdzie liczy się niski współczynnik tarcia i wygląd techniczny, bywa wybierane czernienie z olejowaniem, choć jego odporność korozyjna jest ograniczona.

Czy chromowanie techniczne ma sens dla śrub samochodowych?

Zazwyczaj nie. Chrom techniczny jest rzadko wybierany dla typowych śrub, chyba że chodzi o aspekt dekoracyjny lub specjalne warunki tarcia.

Chrom zwiększa twardość i poprawia wygląd, ale działa głównie barierowo. Po uszkodzeniu powłoki stal koroduje szybciej niż pod cynkiem. Dla śrub liczy się też powtarzalne tarcie przy dokręcaniu i ryzyko wodoru. Z tego powodu częściej stosuje się systemy nikiel-chrom na elementach dekoracyjnych, a do śrub rozwiązania cynkowe. W motoryzacji preferowane są również pasywacje bezchromianowe trójwartościowe, zgodne z wymaganiami środowiskowymi.

Kiedy wybrać cynkowanie galwaniczne zamiast niklowania?

Gdy priorytetem jest ochrona antykorozyjna elementu stalowego w warunkach drogowych i ekonomia procesu.

Cynk chroni elektromechanicznie i lepiej „wybacza” rysy. Umożliwia też ustawienie pożądanego tarcia dla połączeń gwintowych. Nikiel tworzy powłokę barierową i jest ceniony za wygląd, lecz po przerwaniu warstwy stal szybciej koroduje. Dlatego niklowanie śrub wybiera się głównie z powodów estetycznych lub jako element systemu wielowarstwowego na częściach dekoracyjnych, a nie w roli podstawowej ochrony roboczych złączy.

Jak przygotować śruby do usługi galwanicznej, aby uniknąć reklamacji?

Dostarcz czyste, odtłuszczone detale, z kompletem wymagań technicznych i informacją o klasie wytrzymałości.

Dobre przygotowanie skraca czas i zmniejsza ryzyko wad. W naszej usłudze galwanicznej wykonujemy cynkowanie śrub oraz pasywacje białe, żółte i czarne w systemach bezchromianowych, przyjaznych środowisku. Przed zleceniem warto przekazać:

- materiał i klasę śrub, zakres wymiarów oraz typ gwintu,

- docelową grubość powłoki, kolor pasywacji, wymogi tarcia,

- wymagane testy, na przykład korozyjne lub tarciowe,

- obszary do maskowania oraz krytyczne tolerancje,

- wymóg odwodorowania po procesie dla wysokich klas,

- sposób pakowania i znakowania partii.

Czysta, odtłuszczona powierzchnia i klarowna specyfikacja ograniczają ryzyko plam, zgrubień i niezgodności.

Jakie ograniczenia wymiarowe i wagowe wpływają na dobór powłoki?

O wyborze decydują linie technologiczne zakładu oraz sposób zawieszania. Małe śruby zwykle trafiają do bębna, większe na zawieszki.

Każda linia ma własne wymiary wanien i limity ładunku. To przekłada się na możliwe gabaryty i masę serii. Bębnowanie dobrze radzi sobie z dużymi ilościami drobnicy, ale niesie ryzyko obtarć. Zawieszki lepiej kontrolują wygląd i równomierność, zwłaszcza przy wymaganych wykończeniach. Istotna jest też geometria: głębokie otwory, ostre krawędzie i kieszenie powietrzne wymagają odpowiedniego ustawienia i spływu.

Jak zabezpieczyć gwinty i tolerancje przed zmianą po powlekaniu?

Zaplanuj grubość powłoki pod klasę pasowania i ustal maskowanie lub luz technologiczny na gwincie.

Każda powłoka zwiększa wymiar. Dla gwintów może to oznaczać problem z montażem lub zmianę tarcia. Rozwiązaniem jest dobór mniejszej grubości w strefach krytycznych, maskowanie gwintów albo odpowiednie przygotowanie pod gwint z uwzględnieniem przyszłej powłoki. Po cynkowaniu nie zaleca się doczyszczania gwintu mechanicznie, bo to osłabia ochronę. Warto też umówić kontrolę sprawdzianami „wejście–nie wejście” po procesie.

Czy warto zlecić próbne powlekanie przed produkcją większej partii?

Tak. Próbka pozwala potwierdzić kolor, tarcie, tolerancje i odporność przed pełnym wdrożeniem.

Seria próbna ujawnia detale, które trudno przewidzieć na papierze. Weryfikuje zachowanie momentu dokręcania, zgodność koloru z resztą elementów oraz równomierność pokrycia w trudno dostępnych miejscach. To dobry moment na korektę grubości, dobór pasywacji i decyzję o uszczelniaczu. W razie potrzeby można też przeprowadzić testy korozyjne. Taki etap ogranicza ryzyko przestojów i reklamacji w produkcji.

Dobrze dobrana powłoka i przemyślana usługa galwaniczna wydłużają żywotność połączeń i porządkują montaż. Klucz to jasna specyfikacja, próba przedserii oraz świadomy wybór technologii pod klasę śruby i warunki pracy. To prosty zestaw kroków, który realnie obniża koszty utrzymania i zwiększa bezpieczeństwo.

Zgłoś zapotrzebowanie na cynkowanie śrub z pasywacją i zamów krótką serię próbną przed wdrożeniem.

Chcesz uniknąć reklamacji i realnie obniżyć koszty utrzymania połączeń gwintowych? Zamów krótką serię próbną cynkowania z pasywacją — sprawdzisz kolor, tarcie, tolerancje i odporność oraz dobierzesz powłokę optymalną dla klasy śrub: https://www.blask-cynk.pl/.