Jak efektywnie wdrożyć optymalizację kosztów produkcji w małym przedsiębiorstwie?

Jak skutecznie wdrożyć optymalizację kosztów produkcji w małym przedsiębiorstwie?

Wdrożenie optymalizacji kosztów produkcji w małym przedsiębiorstwie to proces, który wymaga czasu i zaangażowania. Kluczem jest metodyczne podejście i skoncentrowanie się na działaniach, które przynoszą wymierne korzyści. Należy dokładnie zrozumieć obecne procesy i zidentyfikować obszary, które pochłaniają najwięcej zasobów. Usprawnienie operacji i eliminacja zbędnych wydatków mogą znacząco zredukować koszty.

Warto rozpocząć od przeprowadzenia audytu wewnętrznego. Skup się na:

- Analizie kosztów: Zidentyfikuj wszystkie koszty, od materiałów, przez energię, po robociznę. Stwórz szczegółowy arkusz kalkulacyjny, w którym rozbijesz koszty na poszczególne etapy produkcji.

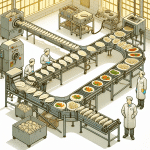

- Mapowaniu procesów: Zobrazuj, jak przebiega produkcja od początku do końca. Użyj diagramu przepływu, aby wizualnie przedstawić każdy krok i zidentyfikować potencjalne wąskie gardła.

- Identyfikacji wąskich gardeł: Znajdź miejsca, w których proces zwalnia lub generuje straty. Zastosuj analizę Pareto, aby ustalić, które problemy mają największy wpływ na koszty.

Audyt wewnętrzny pozwoli lokować obszary, w których automatyzacja lub inne technologie mogą przynieść oszczędności. Należy regularnie analizować raporty kosztów i przychodów. Systematyczne zbieranie danych to podstawa do szybkiego reagowania na wszelkie nieprawidłowości. Narzędzia Business Intelligence (BI) mogą być wykorzystane do monitorowania kluczowych wskaźników efektywności (KPI). Inwestycja w rozwój pracowników również się opłaca. Dobrze przeszkolony personel jest bardziej efektywny, co w dłuższej perspektywie przekłada się na niższe koszty.

Jakie narzędzia wspierają optymalizację kosztów produkcji w małym biznesie?

Optymalizacja kosztów produkcji w małym przedsiębiorstwie wymaga odpowiednich narzędzi i strategii. Wdrożenie nowoczesnych technologii i metodologii może znacząco poprawić wydajność. Firmy korzystające z systemów ERP (Enterprise Resource Planning) mogą zwiększyć swoją efektywność. ERP integruje wszystkie procesy biznesowe, od zarządzania zapasami po finanse, co pozwala na lepszą kontrolę i optymalizację kosztów.

Kolejnym krokiem jest wdrożenie zasad Lean Management. Lean skupia się na eliminacji marnotrawstwa w każdym aspekcie produkcji. Można zacząć od:

- Identyfikacji marnotrawstwa: Zwróć uwagę na nadprodukcję, zapasy, transport, oczekiwanie, nadmierne przetwarzanie, ruch i defekty. Przeprowadź analizę wartości (Value Stream Mapping), aby zidentyfikować wszystkie działania, które nie dodają wartości do produktu.

- Wprowadzenia usprawnień: Zastosuj narzędzia Lean, takie jak 5S (selekcja, systematyka, sprzątanie, standaryzacja, samodoskonalenie) i Kanban (system zarządzania produkcją). Wprowadź system wizualnego zarządzania, aby łatwo monitorować postępy.

- Ciągłego doskonalenia: Regularnie analizuj procesy i szukaj możliwości ich ulepszenia. Zorganizuj warsztaty Kaizen, aby zaangażować pracowników w proces doskonalenia.

Systemy zarządzania jakością, takie jak ISO 9001, również odgrywają kluczową rolę w monitorowaniu i poprawianiu procesów. Wdrożenie cykli szkoleń dla pracowników oraz integrowanie narzędzi analitycznych do monitorowania wyników pomoże utrzymać optymalizację kosztów w dłuższej perspektywie. Przeprowadzaj regularne audyty procesów, aby zidentyfikować obszary do poprawy, i korzystaj z narzędzi do zarządzania projektami, aby monitorować postępy w realizacji celów.

W jaki sposób zaangażować pracowników w proces optymalizacji kosztów produkcji?

Zaangażowanie pracowników w proces optymalizacji kosztów produkcji jest niezbędne do osiągnięcia sukcesu. Kluczowe jest edukowanie zespołu oraz wyjaśnienie, jakie korzyści przynosi obniżanie kosztów i jak wpływa to na kondycję firmy.

Oto kilka sprawdzonych metod:

- Sesje brainstormingowe: Organizuj regularne spotkania, podczas których pracownicy mogą dzielić się pomysłami na usprawnienia. Stwórz platformę online, na której pracownicy mogą zgłaszać swoje pomysły anonimowo.

- System nagród: Wprowadź system nagród za osiągnięcia związane z redukcją kosztów. Wprowadź premie za konkretne, mierzalne oszczędności.

- Szkolenia: Zapewnij pracownikom solidne szkolenia dotyczące optymalizacji procesów produkcyjnych. Zorganizuj warsztaty z zakresu Lean Management i Six Sigma.

- System sugestii: Wprowadź system, w którym pracownicy mogą zgłaszać swoje pomysły na usprawnienia. Regularnie analizuj sugestie i wdrażaj te, które przynoszą największe korzyści.

Dzięki temu pracownicy poczują się częścią procesu i będą bardziej zmotywowani do poszukiwania innowacyjnych rozwiązań. Współpraca nie tylko zwiększa efektywność, ale również buduje pozytywną atmosferę w zespole.

Co powinno znaleźć się w strategii optymalizacji kosztów produkcji?

Strategia optymalizacji kosztów produkcji powinna być kompleksowa i dostosowana do specyfiki Twojego przedsiębiorstwa. Kluczem jest szczegółowa analiza wszystkich składników kosztów.

Strategia powinna obejmować:

- Analizę kosztów: Zidentyfikuj wszystkie koszty związane z produkcją, od materiałów po energię i transport. Użyj rachunku kosztów działań (ABC) do dokładnej alokacji kosztów.

- Wdrożenie nowoczesnych technologii: Automatyzacja procesów produkcyjnych może zredukować koszty pracy. Zainwestuj w roboty przemysłowe i systemy automatycznego sterowania.

- Szkolenia dla pracowników: Regularne szkolenia poprawiają zaangażowanie i zmniejszają rotację, co przekłada się na dalsze oszczędności. Zapewnij dostęp do platform e-learningowych z kursami z zakresu optymalizacji produkcji.

- Zarządzanie jakością: Wprowadź metody zarządzania jakością, które pomagają w identyfikacji oraz eliminacji błędów produkcyjnych. Wdroż system Six Sigma do redukcji wad i poprawy jakości.

- Negocjacje z dostawcami: Regularnie negocjuj ceny z dostawcami, aby uzyskać lepsze warunki. Porównuj oferty różnych dostawców i szukaj alternatywnych źródeł zaopatrzenia.

Pamiętaj, że strategia optymalizacji kosztów produkcji powinna być elastyczna i dostosowywana do zmieniających się warunków rynkowych. Regularnie monitoruj postępy i wprowadzaj niezbędne korekty.

Jakie są najczęstsze błędy przy wdrażaniu optymalizacji kosztów produkcji?

Wdrażanie optymalizacji kosztów produkcji może być trudne, a popełnienie błędów może prowadzić do negatywnych skutków. Jednym z najczęstszych błędów jest brak dokładnej analizy procesów produkcyjnych.

Inne częste błędy to:

- Brak zaangażowania pracowników: Zmiany powinny być wprowadzane z udziałem pracowników, co wzmocni poczucie odpowiedzialności i motywację. Nie ignoruj opinii pracowników i angażuj ich w proces decyzyjny.

- Oszczędzanie na jakości: Oszczędzanie na materiałach może krótkoterminowo zwiększyć zyski, ale długofalowo prowadzi do utraty klientów. Zawsze priorytetowo traktuj jakość produktów.

- Brak planowania: Niedostateczne planowanie oraz niewłaściwe monitorowanie postępów po wdrożeniu zmian. Opracuj szczegółowy harmonogram wdrożenia i regularnie monitoruj postępy.

- Ignorowanie opinii pracowników: Pracownicy często mają cenne spostrzeżenia dotyczące optymalizacji procesów. Stwórz mechanizmy, które ułatwią pracownikom dzielenie się swoimi pomysłami.

Optymalizacja kosztów nie polega tylko na cięciu wydatków, lecz na poprawie efektywności całego procesu produkcyjnego. Inwestuj w szkolenia dla zespołu oraz wykorzystuj narzędzia analityczne, co przyczyni się do efektywniejszego zarządzania produkcją.

Faq – najczęściej zadawane pytania dotyczące optymalizacji kosztów produkcji

Od czego zacząć optymalizację kosztów produkcji w małym przedsiębiorstwie?

Zacznij od przeprowadzenia audytu wewnętrznego, analizy kosztów i mapowania procesów. Zidentyfikuj obszary generujące największe straty i wąskie gardła. Następnie, zaangażuj pracowników w proces poszukiwania usprawnień.

Jakie metody lean management są najbardziej efektywne w małych firmach?

Metody 5S, Kanban i Value Stream Mapping są szczególnie skuteczne. Pomagają one w eliminacji marnotrawstwa, poprawie organizacji pracy i optymalizacji przepływu materiałów.

Czy automatyzacja zawsze przynosi oszczędności?

Automatyzacja może przynieść znaczne oszczędności, ale wymaga starannego planowania i analizy. Należy uwzględnić koszty wdrożenia, szkolenia pracowników i ewentualne koszty serwisu. Warto zacząć od automatyzacji tych procesów, które są najbardziej powtarzalne i czasochłonne.

Jak mierzyć efekty optymalizacji kosztów produkcji?

Regularnie analizuj kluczowe wskaźniki efektywności (KPI), takie jak koszt wytworzenia jednostki produktu, czas realizacji zamówienia, poziom zapasów i wskaźnik wadliwości. Porównuj wyniki z okresu przed wdrożeniem optymalizacji z wynikami po wdrożeniu zmian.

Aby efektywnie wdrożyć optymalizację kosztów produkcji w małym przedsiębiorstwie, warto rozważyć wykorzystanie zaawansowanego systemu zarządzania produkcją, który w czasie rzeczywistym optymalizuje procesy dzięki algorytmom decyzyjnym – więcej informacji znajdziesz w tym artykule: https://www.iposystem.com/pl/63,optymalizacja-procesow-produkcyjnych.html.